En comparación con el uso de bloques de carbón de ánodo de mala calidad o calidad inestable, los efectos técnicos y económicos del aluminio electrolítico son muy diferentes bajo las mismas condiciones de trabajo de la celda electrolítica.

1) El índice de reactividad de dióxido de carbono del bloque de carbono es diferente, y el consumo de reacción de dióxido de carbono del bloque de carbono es diferente.

2) El índice de reactividad del aire del bloque de carbón es diferente y el consumo de reacción del aire causado por él es diferente.

3) La resistencia y la densidad del bloque de carbón son diferentes, lo que da como resultado diferentes indicadores de permeabilidad al aire, lo que provocará dos tipos de reacciones de gas y puede producir oxidación, escoria, grietas y bloques.

4) La resistencia al choque térmico del bloque de carbón es diferente, y la probabilidad de grietas, escoria y caída de bloques durante el uso de la celda electrolítica es diferente, y las consecuencias son diferentes.

5) Si la resistividad del bloque de carbón es diferente, el consumo de energía en el cuerpo de carbón del ánodo de la celda electrolítica es diferente.

6) La forma del bloque de carbono y la forma e integridad del recipiente de carbono son diferentes y la calidad es diferente, lo que causará la diferencia en la distribución de corriente del ánodo y la distribución de temperatura de la celda electrolítica de aluminio.

El impacto del ensamblaje de ánodos en la aplicación de ánodos de bajo consumo y la alta eficiencia y bajo consumo de producción de aluminio electrolítico:

El bloque de carbono se procesa mediante una serie de configuraciones tales como tratamiento de varilla guía, tratamiento de garra de acero, varilla guía y soldadura de garra de acero, garra de acero y fundición de arrabio de fósforo de bloque de carbono, etc., y ensamblado en grupo de bloque de carbono de ánodo, y luego instalado en el bloque de carbono del ánodo a través de la operación de cambio de polo del ánodo. en la celda electrolítica. La calidad del trabajo del ánodo en la celda electrolítica no solo está relacionada con la calidad del bloque de carbón en sí, sino también con la calidad del trabajo de cada proceso de montaje del ánodo y la instalación de la celda del ánodo.

1) La caída de voltaje de la celda electrolítica en los componentes del grupo de ánodos es de 250~400 mV en total, lo que representa alrededor del 6%~10% de la caída de voltaje de la celda electrolítica. Entre ellos, la varilla guía de aluminio y la garra de acero son 50-80 mV, la caída de voltaje de hierro-carbono entre la garra de acero y el bloque de carbón es de 60-100 mV, y la caída de voltaje del bloque de carbón en sí es 150-220 mV. Las caídas de presión de la varilla guía, las garras de acero y el hierro-carbono no son pequeñas, y son principalmente conductoras y generadoras de calor, lo que afecta los beneficios económicos del electrolizador. Al optimizar la estructura de la garra de acero, usar materiales de alta conductividad, etc., se puede reducir la caída de presión entre la garra de acero y el carbono de hierro, lo cual es mucho más obvio que el beneficio de ahorro de energía que se obtiene al reducir la resistividad del ánodo. bloque de carbono

2) Si la calidad de fundición del arrabio de fósforo y la relación de composición del arrabio de fósforo están optimizadas, lo que afecta la resistencia del grupo de ánodos y la distribución de corriente del ánodo, y afecta la distribución de la temperatura del ánodo y la calidad de trabajo del ánodo. En la composición del arrabio de fósforo, el contenido de carbono es de 2,5% ~ 3,5%, el contenido es demasiado bajo, la resistividad y la tasa de expansión aumentan; el contenido de silicio es 2.0% ~ 2.3%, lo que afecta la contracción del arrabio de fósforo, el contenido es demasiado bajo, la contracción es grande, aumentará la brecha entre el arrabio de fósforo y el bloque de carbono; el contenido de manganeso metálico es de 0,6 % a 0,9 %, lo que aumenta la contracción del arrabio de fósforo y tiene un efecto de desulfuración. explosión, etc. La tasa de expansión y la resistividad del tazón de carbono cambian con la composición del arrabio de fósforo. Con el aumento de la temperatura, el arrabio de fósforo se expande, el contacto entre el hierro y el carbono es estrecho y se mejora la conductividad eléctrica del grupo de ánodos. Sin embargo, si la expansión del arrabio de fósforo es demasiado fuerte, también provocará la ruptura del ánodo.

3) El hecho de que las garras de acero estén incompletas también afecta la resistencia del grupo de ánodos, la distribución de la corriente del ánodo y la distribución de la temperatura del ánodo. Las garras de acero están seriamente dañadas, deformadas y dobladas, y el grosor del arrabio de fósforo fundido varía mucho, y la diferencia entre los dos lados de la distancia del orificio del tazón de carbono supera los 10 mm, lo que resulta en una distribución desigual de corriente y temperatura en el período posterior de uso del ánodo y mayor fragmentación del bloque de carbono del ánodo.

Ánodo de carbono de alta calidad y bajo consumo en electrólisis de aluminio

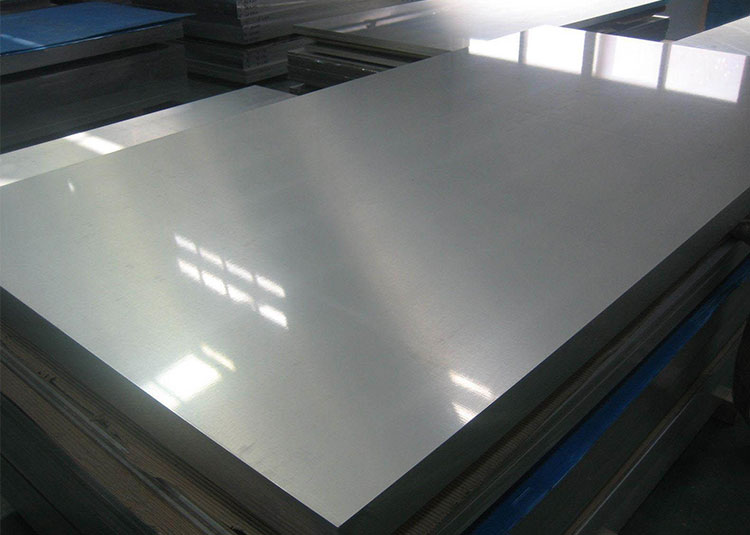

Hojas de aluminio

Ver detalles

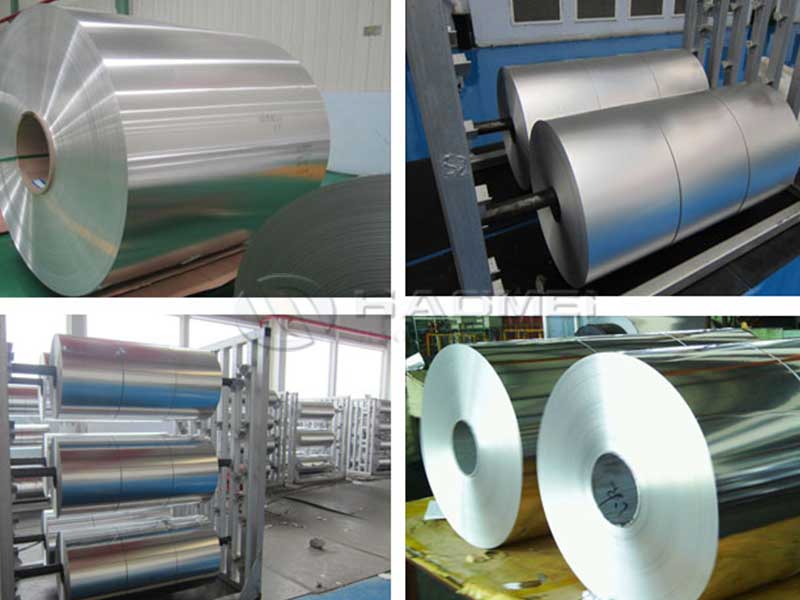

Bobinas de aluminio

Ver detalles

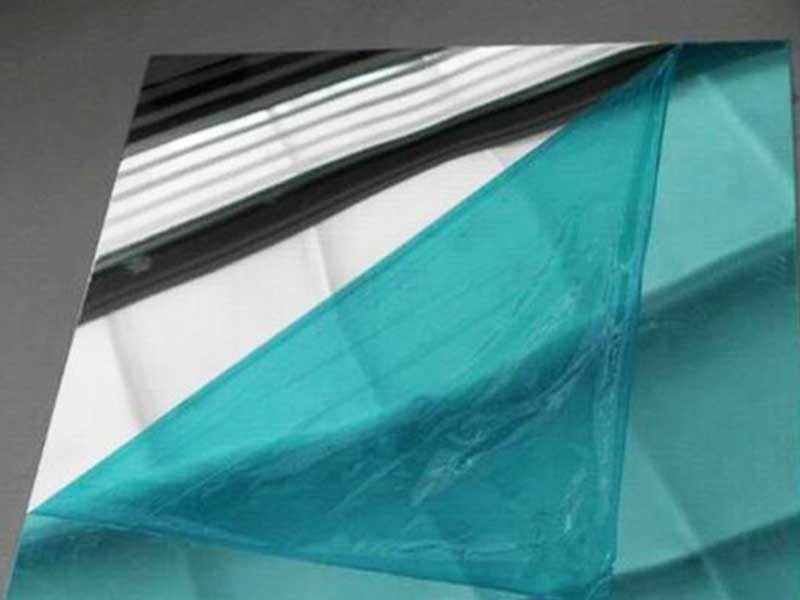

Láminas de aluminio

Ver detalles

Tiras de aluminio

Ver detalles

círculos de aluminio

Ver detalles

Aluminio revestido

Ver detalles

Espejo Aluminio

Ver detalles

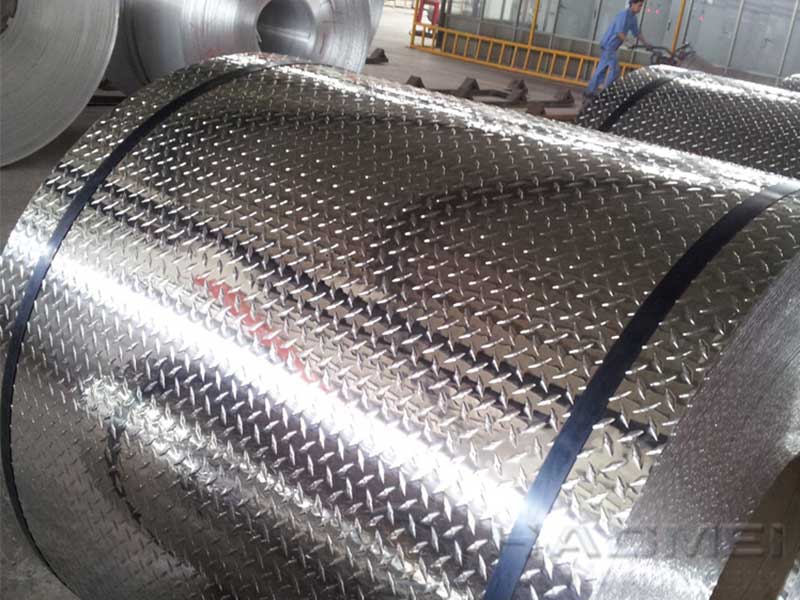

Aluminio Repujado Estuco

Ver detallesAluminio

- Hojas de aluminio en relieve c...

- Bobina de rollo de revestimien...

- Precio de bobina de alambre de...

- Barra redonda de aluminio extr...

- Toldo de chapa de aluminio ano...

- Los precios de los metales no...

- Conocimiento común de a...

- revestimiento de aluminio aisl...

- Fabricante de tiras de l&aacut...

- disco de aluminio en blanco

- Hoja de bobina anodizada 1100

- Shaw al bmtal mierda

- Círculo de aluminio 105...

- Barrera contra la humedad Poly...

- ¿Qué son las bar...

- placa de aluminio 6A02

- discos de metal solido

- espacios en blanco de letrero...

- Papel de aluminio para etiquet...

- Alambre plano de aluminio de g...