Mg có cường độ riêng cao, hấp thụ sốc tốt và đặc tính che chắn điện từ, và cực dương hy sinh magiê ép đùn được sử dụng rộng rãi trong việc bảo vệ các thành phần thép. Ngoài yêu cầu về tính chất điện hóa của cực dương hy sinh magiê ép đùn đáp ứng tiêu chuẩn ASTM, chất lượng bề mặt, hình dạng và độ lệch kích thước của cực dương magiê ép đùn được quy định nghiêm ngặt.

Các khuyết tật của cực dương magiê ép đùn

1. Chất lượng bề mặt: màu sắc đồng nhất và trắng sữa, hoặc hơi vàng nhạt, không cho phép có màu đen và sự khác biệt về màu sắc do oxy hóa nghiêm trọng; không được phép có vết nứt, lỗ xỉ, bong bóng, lớp da; không được phép có quá 4 điểm trắng trên cực dương. Và diện tích mỗi chỗ không quá 15 mm2.

2. Kích thước đùn: Kích thước khuôn không đủ tiêu chuẩn, dẫn đến đường kính của thanh cực dương vượt quá dung sai. Kích thước của thanh đùn được kiểm soát bởi dải định cỡ của lỗ khuôn. Nếu đai định cỡ của lỗ chết được sử dụng trong một thời gian dài hoặc không được bôi trơn tốt, kích thước của thanh cực dương sẽ vượt quá khả năng chịu đựng.

3. Độ lệch hình dạng lớn: Độ cứng của lõi thép quá cao, khác với tỷ lệ co ngót của magie, dẫn đến thỏi magie bị uốn cong nghiêm trọng. Cực dương magiê nên được làm thẳng sau khi ép đùn. Không có sự không đồng đều rõ ràng trên bề mặt sản phẩm sau khi duỗi thẳng.

4. Hiệu suất điện hóa không đủ tiêu chuẩn: Tiêu chuẩn ASTM và tiêu chuẩn quốc gia GB/T 17731-2004 đều yêu cầu hiệu suất hiện tại của cực dương magiê ép đùn phải lớn hơn 50% và điện thế mạch hở phải cao hơn -1,68 VSCE. Trong quá trình ép đùn cực dương magie, thanh cực dương phải chịu nhiệt độ cao, khiến các hạt cực dương phát triển bất thường, dẫn đến hiệu suất dòng điện của cực dương giảm mạnh. Nếu tỷ lệ đùn của cực dương quá nhỏ, biến dạng dẻo của cực dương nhỏ và có các khuyết tật như lõm, bọt khí và bọt xỉ trên bề mặt của thanh cực dương, dễ dẫn đến hiệu quả dòng điện không đủ tiêu chuẩn và điện thế mạch hở của thanh anot.

Các giải pháp của cực dương magiê ép đùn

1. Kiểm soát chặt chẽ chất lượng phôi đúc: Kiểm soát chặt chẽ hàm lượng tạp chất trong phôi đúc, đặc biệt là hàm lượng Fe, Ni, Cu, Si, Al có ảnh hưởng lớn đến hiệu suất điện hóa. Trong giai đoạn bóc phôi, kích thước của các khuyết tật đúc như vùi, cách nhiệt lạnh và lỗ co ngót phải được kiểm soát chặt chẽ. Không được phép có bất kỳ tạp chất oxy hóa nào có thể quan sát bằng mắt thường.

2. Kiểm soát chặt chẽ đường kính ngoài của phôi: đường kính của phôi phải được kiểm soát ở Ф(92±0,5) mm. Nếu đường kính của phôi vượt quá dung sai, xi lanh đùn sẽ chịu lực đùn lớn hơn, điều này không thuận lợi cho việc sử dụng xi lanh đùn; Ma sát của xi lanh đùn tăng lên và sự gia tăng nhiệt ma sát có thể gây ra hiện tượng nứt nhiệt của cực dương magiê. Sự gia tăng của lực ma sát cũng làm giảm chất lượng bề mặt của cực dương, điều này làm giảm đáng kể hiệu suất hiện tại của cực dương magiê.

3. Xây dựng hệ thống quy trình ủ đồng nhất hợp lý: thông qua quy trình ủ đồng nhất thích hợp, có thể loại bỏ sự phân tách thành phần hóa học của phôi, cải thiện độ dẻo của vật liệu, giảm khả năng chống biến dạng cực dương, mức độ biến dạng của vật liệu có thể được tăng lên, và các loại ngũ cốc có thể được tinh chế.

4. Tối ưu hóa các thông số quy trình đùn: xác định các thông số quy trình đùn tốt nhất như tỷ lệ đùn, nhiệt độ đùn, tốc độ đùn, bôi trơn, nhiệt độ làm nóng sơ bộ khuôn và thùng đùn thông qua các thí nghiệm tối ưu hóa để làm cho các hạt của thanh cực dương mịn hơn, không có khuyết tật bề mặt, hình dạng và kích thước của thanh anode là đủ tiêu chuẩn.

Các khuyết tật và giải pháp của cực dương magiê ép đùn

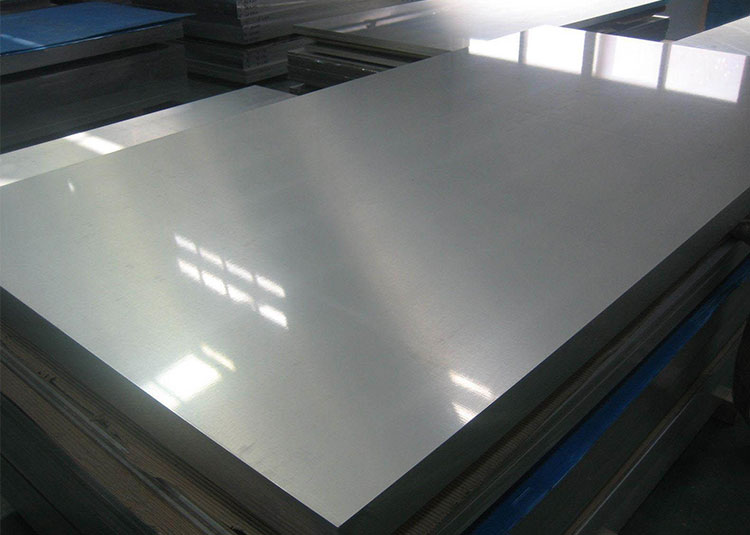

Tấm nhôm

Xem chi tiết

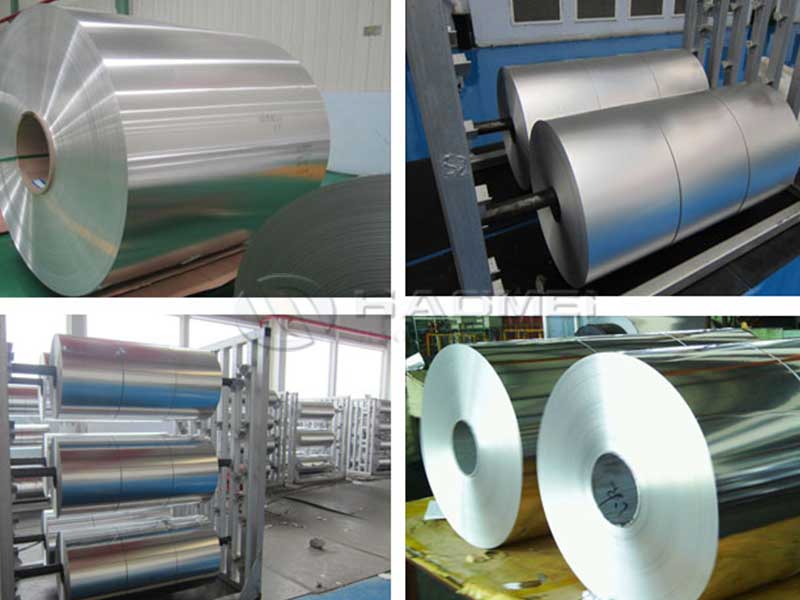

Cuộn nhôm

Xem chi tiết

Lá nhôm

Xem chi tiết

Dải nhôm

Xem chi tiết

Vòng tròn nhôm

Xem chi tiết

Nhôm tráng

Xem chi tiết

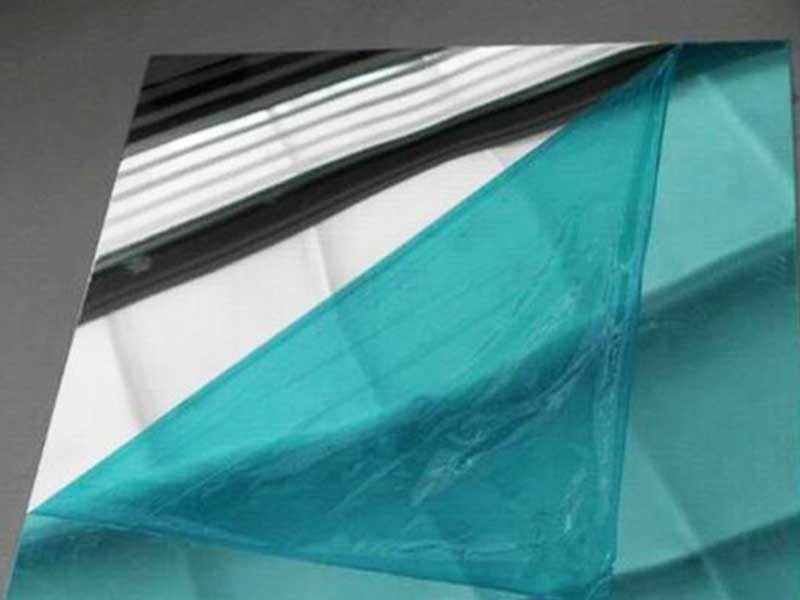

Gương nhôm

Xem chi tiết

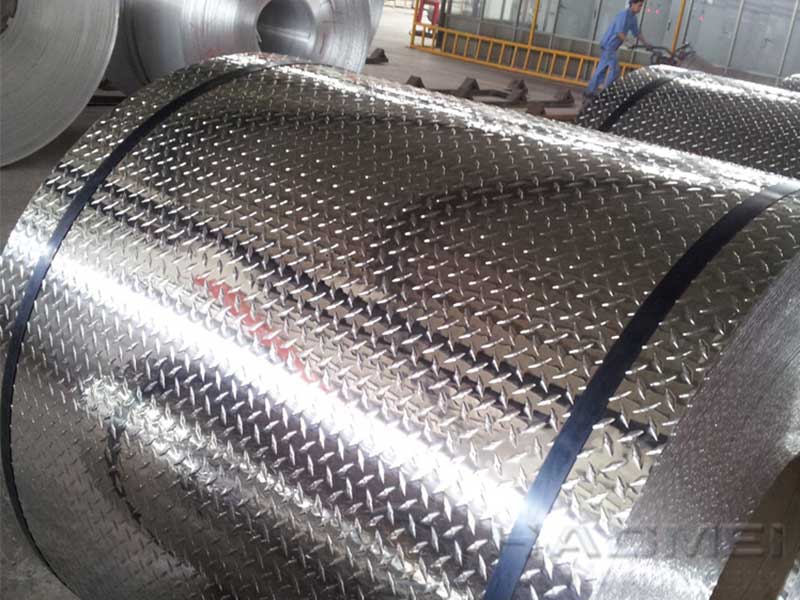

Vữa nhôm nổi

Xem chi tiếtNhôm

- Vòng tròn nh&oci...

- Nhôm khối 7005 c&#...

- Công ty Sitemens

- Dây nhôm trò...

- thanh nhôm 6063

- Băng keo nhôm tr&aa...

- Những vấn đ&#...

- Tấm nhôm 1060

- đánh bóng t...

- bảng hiệu nhô...

- nhà cung cấp kh&#...

- Dây nhôm trò...

- Tấm nhôm 2219

- Thanh tròn ép &#...

- Dấu hiệu nhô...

- nhà cung cấp than...

- Khoảng trống k&yac...

- Cách làm bả...

- Tấm nhôm 5083, nh&...

- Vì sao tôn nh&oci...