Einführung vonhochwertige vorgebackene Kohlenstoffanode

Die vorgebackene Anode besteht aus Petrolkoks und Pechkoks als Zuschlagstoff und Kohlenteerpech als Bindemittel und wird als Anodenmaterial für vorgebackene Aluminium-Elektrolysezellen verwendet. Diese Art von Kohlenstoffblock wurde geröstet und hat eine stabile geometrische Form, daher wird er auch als vorgebackener Anodenkohlenstoffblock und auch als Kohlenstoffanode für die Aluminiumelektrolyse bezeichnet. Als „Herz“ von Elektrolytaluminium wirkt sich seine Qualität direkt auf wichtige Indikatoren wie Stromausbeute, Stromverbrauch pro Tonne Elektrolytaluminium, Anodenkohlenstoffverbrauch und Anodeneffektfrequenz aus, was wiederum den Stromverbrauch und die Kohlenstoffemissionen beeinflusst.

Vorgebackene Anoden sind Verbrauchsmaterialien, und 1 Tonne elektrolytisches Aluminium muss 0,49 Tonnen vorgebackene Anoden verbrauchen.

Hochwertige vorgebackene Anodenkann gleichzeitig „Energieeinsparung und Verbrauchsreduzierung“ und „Kohlenstoffreduzierung“ erreichen, während vorgebackene Anoden selbst an der Reflexion und Freisetzung von CO2 teilnehmen, und vorgebackene High-End-Anoden können Kohlenstoffemissionen reduzieren und direkt erreichen „ CO2-Reduktion". Die gesamte Kohlenstoffemission des Herstellungsprozesses der vorgebackenen Anode (einschließlich der Rohmaterialvorbereitung) beträgt etwa 0,92 Tonnen CO2. Die Reduzierung des Verlustes der vorgebackenen Anode kann gleichzeitig die Kohlenstoffemission auf der Rohstoffseite reduzieren.

Die Qualität vorgebackener Anoden hat sich allmählich verbessert, und die CO2-Emissionsreduktion pro Tonne elektrolytischer Aluminiumproduktion hat 488–635 kg/t·Al erreicht, was etwa 4,36 %–5,67 % der gesamten Kohlenstoffemissionen im Elektrolyseprozess ausmacht.

Verwendung vonhochwertige vorgebackene Kohlenstoffanode:

Die vorgebackene Kohlenstoffanode wird normalerweise im oberen Teil der Elektrolysezelle installiert, und ein starker Gleichstrom von 60-300 ka fließt durch die Kohlenstoffanode und führt den Elektrolyten ein. Der spezifische Widerstand der Kohlenstoffanode beträgt 50–70 μΩ.m, zuzüglich des Führungsstabs und des Kontaktwiderstands beträgt der Spannungsabfall an der verbrauchten Kohlenstoffanode während der normalen Aluminiumelektrolyseproduktion 300–500 mV, was 10–15 % der Spannung ausmacht Abfall der Elektrolysezelle %. An dem Punkt, an dem der Boden der Kohlenstoffanode den geschmolzenen Elektrolyten berührt, findet eine komplexe elektrochemische Reaktion (anodische Reaktion) statt, die Aluminiumoxid zersetzt. Unter Beteiligung von Kohlenstoff sind die Endprodukte der Anode CO und CO2. Bei der Herstellung von Aluminiumelektrolyse beträgt der durchschnittliche Tagesverbrauch an Kohlenstoffanoden 1-2 cm. Das regelmäßige Hinzufügen neuer Anodenpaste in den oberen Teil der Elektrolysezelle (bei selbstbackenden Anoden-Elektrolysezellen) oder das regelmäßige Ersetzen vorgebackener Anoden (bei vorgebackenen Anoden-Elektrolysezellen) ist die Anodenarbeit. Der Hauptinhalt, damit die Anode kontinuierlich ordnungsgemäß funktioniert.

Produktionsprozess vonhochwertige vorgebackene Kohlenstoffanode:

Die Produktion des Anodenkohlenstoffblocks besteht aus Petrolkoks als Rohstoff und Kohlepech als Bindemittel, das durch Petrolkokskalzinierung, mittlere Zerkleinerung, Siebung, Feinzerkleinerung, Pechschmelze, Chargenbildung, Kneten, Formen, Rösten und andere Prozesse verarbeitet wird.

Hochwertige vorgebackene Kohlenstoffanode

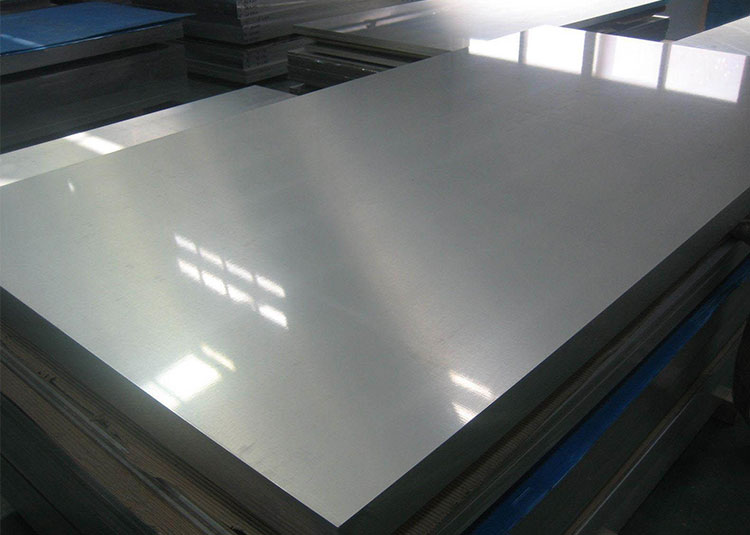

Aluminiumbleche

Details anzeigen

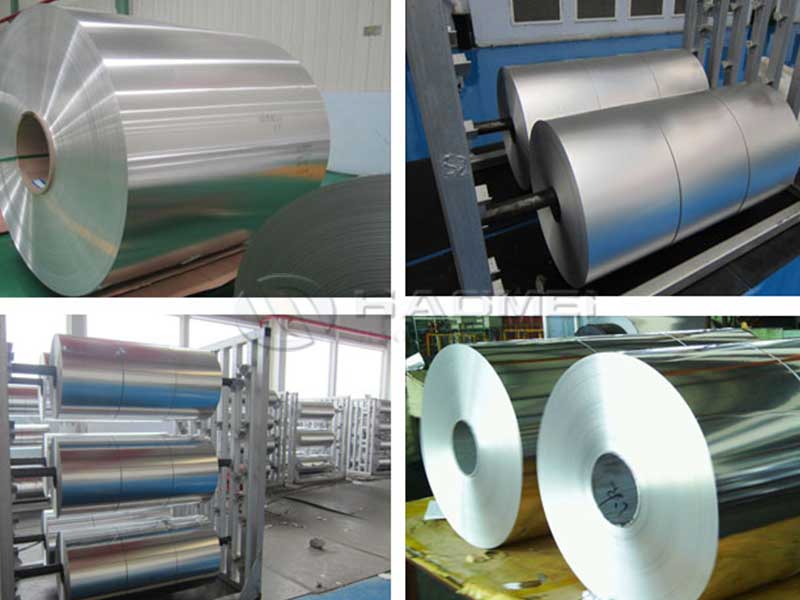

Aluminiumspulen

Details anzeigen

Aluminiumfolien

Details anzeigen

Aluminiumstreifen

Details anzeigen

Kreise aus Aluminium

Details anzeigen

Beschichtetes Aluminium

Details anzeigen

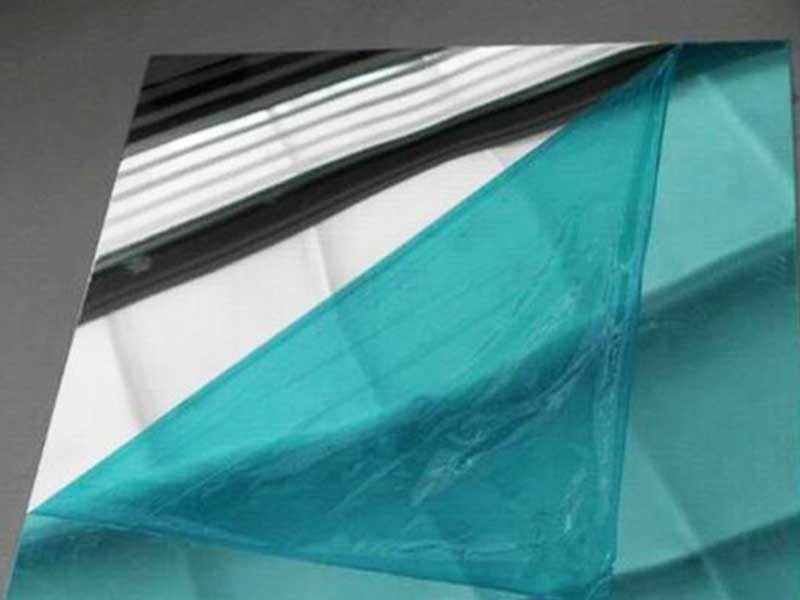

Spiegel Aluminium

Details anzeigen

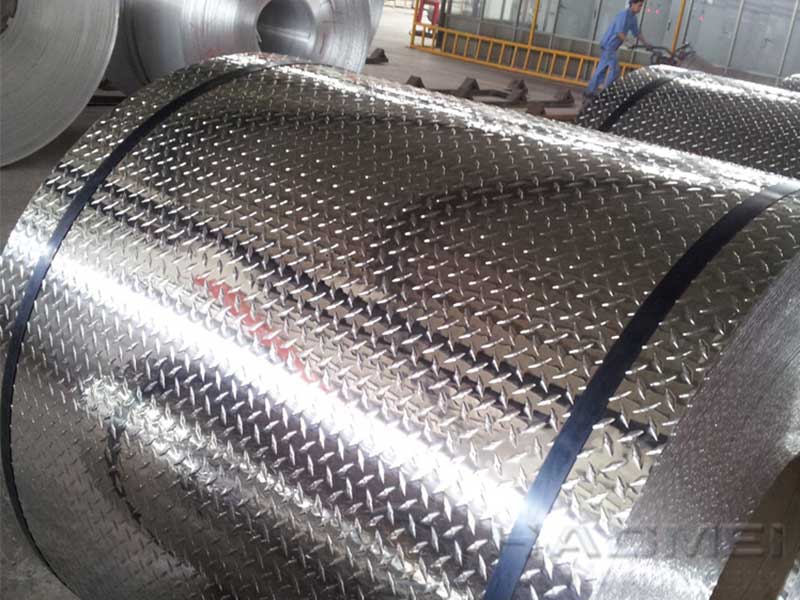

Stucco geprägtes Aluminium

Details anzeigenAluminium

- Metall-Aluminium-Walzenummante...

- 7175 superharte Aluminiumlegie...

- 5005 Eloxiertes Blech

- 1060 Aluminiumplatte Blechlief...

- Blaugoldene hydrophile Lamelle...

- 1060 Aluminiumblech für e...

- Pharmazeutische Blisterverpack...

- dünne Metallscheibe

- Aluminiumblockteile

- 3003 Eloxierter Kreis

- Kreisrohlinge aus Aluminium f&...

- Isolierverkleidungsblech aus A...

- Aluminiumrahmen für Bauha...

- 7A04 T6 stranggepresster Alumi...

- Aluminiumkreis für Kochut...

- Spiegelaluminium für Lamp...

- Behälter aus Aluminiumfol...

- Die Einführung von Alumin...

- Kraftpapier beschichtete Alumi...

- wie bekommt man hochglanzpolie...