Alliage d'aluminium de brasage

Le brasage de l'aluminium à l'aide de flux non corrosifs est le procédé leader pour la fabrication d'échangeurs de chaleur automobiles. Récemment, ce processus s'est largement répandu dans l'industrie du chauffage, de la ventilation, de la climatisation et de la réfrigération (HVAC&R) stationnaires, tant pour les applications domestiques que commerciales. Le processus de brasage standard implique l'assemblage de composants avec un alliage de brasage, généralement un alliage de remplissage aluminium-silicium. Les alliages d'aluminium de brasage Al-Si ont des plages de fusion de 577 ° C à 610 ° C, ce qui est nettement inférieur à la plage de point de fusion de l'alliage d'aluminium de brasage de base utilisé pour les échangeurs de chaleur (630 ° C - 660 ° C). Une tendance constante et continue dans tous les secteurs de fabrication d'échangeurs de chaleur est vers un poids plus léger, réalisé en réduisant le calibre des composants. La résistance à la corrosion est également un facteur clé, en particulier lorsqu'il n'y a pas de revêtement ou de traitement post-brasage supplémentaire. Ces tendances souvent contradictoires nécessitent un alliage d'aluminium de brasage ayant une résistance post-brasée de plus en plus élevée. Alors que les alliages des séries 7xxx (alliés au Zn) et 2xxx (alliés au Cu) peuvent être durcis par précipitation aux plus hautes résistances de tous les alliages d'aluminium de brasage, leur résistance à la corrosion sans aucun revêtement supplémentaire est faible et leurs températures de solidus sont inférieures à la plage de fusion. des combinaisons de flux et de métal d'apport actuellement utilisées, et ne conviennent donc pas à la fabrication d'échangeurs de chaleur par brasage.

Les alliages les plus couramment utilisés pour le brasage de l'aluminium sont de la série 3xxx (alliés au Mn).

Après avoir été soumis à la haute température lors du cycle de brasage, ces alliages présentent une résistance mécanique post-brasage relativement faible. Une résistance plus élevée est offerte par les alliages de la série 5xxx (alliés avec 2 à 5% en poids de Mg) où le renforcement post-brasé est obtenu par durcissement en solution solide ou par la série 6xxx (allié avec Mg et Si) qui peut être durci par précipitation.

En plus d'augmenter la résistance mécanique après brasage, l'ajout de Mg à certains alliages permet une meilleure usinabilité. L'usinage est nécessaire pour les composants des échangeurs de chaleur tels que les blocs de connexion et les raccords filetés. Il existe cependant une certaine limitation avec les alliages mentionnés ci-dessus. Ils contiennent tous du magnésium. Pendant le cycle de brasage, le Mg influence négativement le processus d'élimination de l'oxyde et il est généralement admis que des niveaux de Mg jusqu'à 0,3 % seulement peuvent être brasés en toute sécurité avec le flux de brasage standard. Cette influence négative peut être atténuée par l'utilisation de composés contenant du césium. Le mécanisme d'interférence du Mg avec le processus de brasage et le rôle positif des ajouts de Cs au flux dans la lutte contre les effets du Mg sont les sujets du présent article.

Spécification et fiche technique

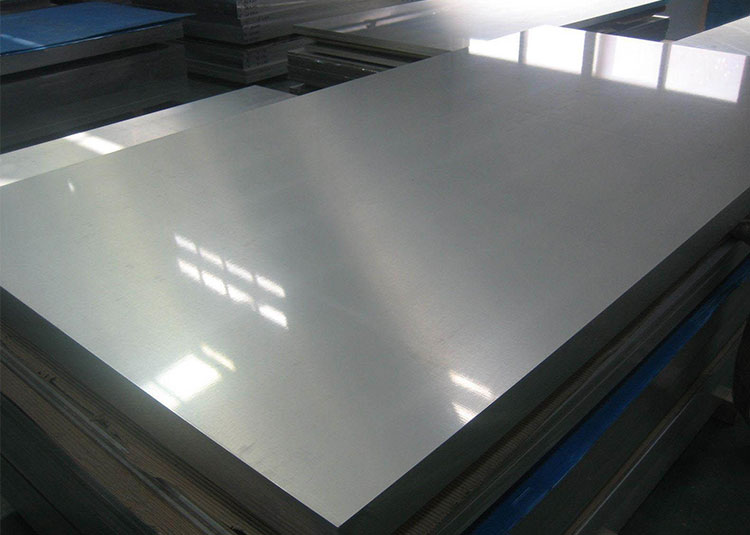

Surface

Spécification et fiche technique

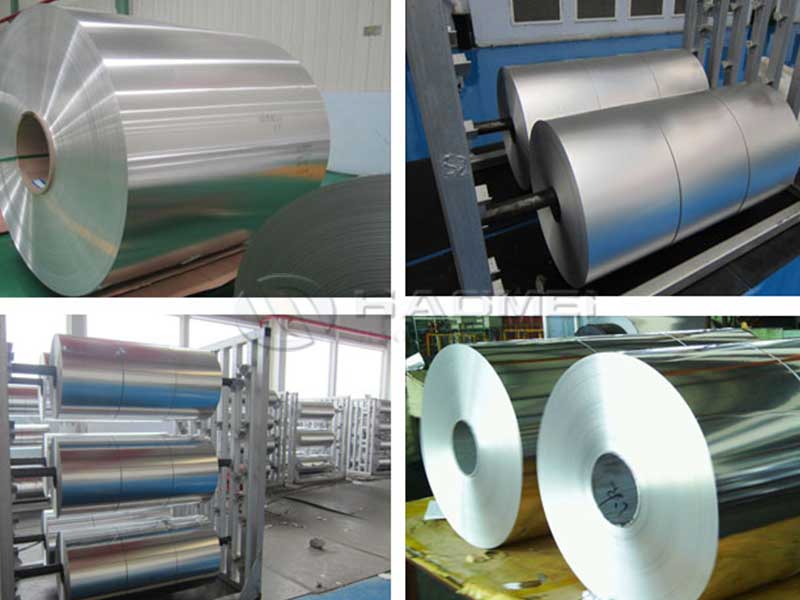

| Dimensions du brasage de l'alliage d'aluminium | ||

| Bandes | Des draps | |

| Épaisseur | 0.051mm--3.0mm | 0.4mm--6.35mm |

| Largeur | 6mm--1600mm | 500--1600mm |

| Longueur | Max. 10000mm | |

| Qualité des bords | Garni | Coupé et fendu ; scié |

|

Diamètre interieur diamètre intérieur |

305 mm, 405 mm, 505 mm noyau de papier, noyau en aluminium, sans noyau. | |

| Diamètre extérieur | Max. 1 600 mm sans point de connexion | |

| Bardage | |

| Bardage | Un côté; Des deux côtés |

| Taux de revêtement | 5 %, 7,5 %, 10 %, 13 %, 15 % (autres pourcentages vêtus disponibles sur demande) |

| Tolérance de revêtement |

Épaisseur de bardage de 1,5 %-- Épaisseur de bardage de 4,0 à 6,0 % : +/-1,0 Épaisseur de bardage de 6.0-- Épaisseur de bardage de 12,0--20,0 % : +/-2,0 |

Surface

| Surface | |

| Qualité | Finition de moulin ; pour épaisseur 0,3--3,5 mm, dégraissé chimiquement |

| Marquage | Marquage à l'encre |

1> Tolérance selon EN et ASTM.

2> Épaisseur supérieure sur demande.

3> Dimensions, tolérances et alliages spéciaux sur demande.

| Brasage Alliage d'aluminium Dimensions Composition chimique | |||||||||||

| ALLIAGES REVÊTUS D'ALUMINIUM | Autres | ||||||||||

| Alliage | Et | Fe | Cu | Mn | mg | Cr | Zn | De | chaque | total | |

| Alliages plaqués pour brasage VCA selon EN573-3 | |||||||||||

| 4004 |

Min. max. |

9.0 10.5 |

- 0,8 |

- 0,25 |

- 0,10 |

1.0 2.0 |

- - |

- 0,20 |

- - |

- 0,05 |

- 0,15 |

| 4104 (actuellement retraité g 0.02% - 0.20% jour) |

Min. max. |

9.0 10.5 |

- 0,8 |

- 0,25 |

- 0,10 |

1.0 2.0 |

- - |

- 0,20 |

- - |

- 0,05 |

- 0,15 |

| Alliages d'argile pour brasage CAB selon EN573-3 | |||||||||||

| 4343 |

Min. max. |

6.8 8.2 |

- 0,8 |

- 0,25 |

- 0,10 |

- - |

- - |

- 0,20 |

- - |

- 0,05 |

- 0,15 |

| 4045 |

Min. max. |

9.0 11.0 |

- 0,8 |

- 0,30 |

- 0,05 |

- 0,05 |

- - |

- 0,10 |

- 0,20 |

- 0,05 |

- 0,15 |

| 4047 un |

Min. max. |

11.0 13.0 |

- 0,6 |

- 0,30 |

- 0,15 |

- 0,10 |

- - |

- 0,20 |

- 0,15 |

- 0,05 |

- 0,15 |

| Alliages plaqués contenant du zinc pour le brasage CAB | |||||||||||

| 4343.ZN |

Min. max. |

6.8 8.2 |

- 0,8 |

- 0,25 |

- 0,10 |

- - |

- - |

0,8 1.2 |

- - |

- 0,05 |

- 0,15 |

| 4045.ZN |

Min. max. |

9.0 11.0 |

- 0,8 |

- 0,30 |

- 0,05 |

- 0,05 |

- - |

0,8 1.2 |

- 0,20 |

- 0,05 |

- 0,15 |

| Alliages plaqués pour la protection contre la corrosion selon EN573-3 | |||||||||||

| 1050A |

Min. max. |

- 0,25 |

- 0,40 |

- 0,05 |

- 0,05 |

- 0,05 |

- - |

- 0,07 |

- 0,05 |

- 0,03 |

- - |

| 7072 |

Min. Max. |

- 0,7(Si+Fe) |

- 0,10 |

- 0,10 |

- 0,10 |

- - |

0,8 1.3 |

- - |

- 0,05 |

- 0,15 |

|

| Toutes les données en poids-% ; Composition d'alliage spécifique au client sur demande. | |||||||||||

| 3××× alliages selon EN573-3 et ASTM 3××× | |||||||||||

| 3003 |

Min. max. |

- 0,6 |

- 0,7 |

0,05 0,25 |

1.0 1.5 |

- - |

- - |

- 0,10 |

- - |

- 0,05 |

- 0,15 |

| 3004 |

Min. max. |

- 0,30 |

- 0,70 |

- 0,25 |

1.0 1.5 |

0,8 1.3 |

- - |

= 0,25 |

- - |

- 0,05 |

- 0,15 |

| 3005 |

Min. max. |

- 0,6 |

- 0,70 |

- 0,30 |

1.0 1.5 |

0,20 0,6 |

- 0,10 |

- 0,25 |

- 0,10 |

- 0,05 |

- 0,15 |

| 3103Contenantmax.0.10%(Zr+Ti) |

Min. Max. |

- 0,50 |

- 0,70 |

- 0,10 |

0,9 1.5 |

- 0,30 |

- 0,10 |

- 0,20 |

- - |

- 0,05 |

- 0,15 |

| 3105 |

Min. Max. |

- 0,6 |

- 0,7 |

- 0,30 |

0,30 0,80 |

0,20 0,80 |

- 0,20 |

- 0,40 |

- 0,10 |

- 0,05 |

- 0,15 |

| 5×××-alliages sans traitement thermique selon EN573-3 et ASTM 5××× | |||||||||||

| 5049 |

Min. max. |

- 0,40 |

- 0,50 |

- 0,10 |

0,50 1.10 |

1,60 2,50 |

- 0,30 |

- 0,20 |

- 0,10 |

- 0,05 |

- 0,15 |

| 5052 |

Min. max. |

- 0,25 |

- 0,40 |

- 0,10 |

- 0,10 |

2.2 2.8 |

0,15 0,35 |

- 0,10 |

- - |

- 0,05 |

- 0,15 |

| 5083 |

Min. max. |

- 0,40 |

- 0,40 |

- 0,10 |

0,40 1.0 |

4.0 4.9 |

0,05 0,25 |

- 0,25 |

- 0,15 |

- 0,05 |

- 0,15 |

| 6×××-alliages non traitables à la chaleur selon EN573-3 et ASTM 6××× | |||||||||||

| 6063 |

Min. max. |

0,20 0,60 |

- 0,35 |

- 0,10 |

- 0,10 |

0,45 0,90 |

- 0,10 |

- 0,10 |

- - |

- 0,05 |

- 0,15 |

| 6951 |

Min max. |

0,20 0,50 |

- 0,08 |

0,15 0,40 |

- 0,10 |

0,40 0,8 |

- - |

- 0,20 |

- - |

- 0,05 |

- 0,15 |

| 7×××-alliages sans traitement thermique selon EN573-3 et ASTM 7××× | |||||||||||

|

7020 Contenant 0,08 %-0,25 % (Zr+Ti) et 0,08 %--0,20 % Zr |

Min. max. |

- 0,35 |

- 0,40 |

- 0,20 |

0,05 0,50 |

1.0 1.4 |

0,10 0,35 |

4.0 5.0 |

- - |

- 0,05 |

- 0,15 |

| Brasage de l'alliage d'aluminium Données de propriété physique du matériau en bande | ||||||||||||||||

|

Alliage |

Caractère |

Épaisseur (mm) |

Tolérance (mm) |

Rapport vêtu (%) |

Traction Force (MPa) |

Rendement Force (MPa) |

Élongation (%) Min |

Application | ||||||||

| 3003 | H14 | 0.08~0.12 | ±0,005 | Aucun | 150~200 | ≥120 | 1 |

Aileron d'évaporateur et assiette |

||||||||

| 3003 | H26 | 0.3~0.35 | ±0,015 | Aucun | 190~220 | ≥160 | 8 |

Montage sur verre matériau du support |

||||||||

| 3003 | H14 | 0.06~0.1 | ±0,005 | Aucun | 150~200 | ≥120 | 1 |

Aileron de radiateur et assiette |

||||||||

|

4343/3003/ 4343 |

H14 | 0.06~0.1 | ±0,005 | 8 ~ 12 | 150~200 | ≥120 | 1 | |||||||||

|

4343/3003/ 4343 |

H14 | 0.08~0.12 | ±0,005 | 8 ~ 12 | 150~200 | ≥120 | 1 |

Parallèle ailette du condenseur |

||||||||

|

4343/3003/ 4343 |

H14 | 0.1~0.12 | ±0,005 | 8 ~ 12 | 150~120 | ≥120 | 1 |

Air de suralimentation matériau plus frais |

||||||||

|

4045/3003/ 4045 |

H14 | 0.1~0.12 | ±0,005 | 8 ~ 12 |

150~200 |

|||||||||||