생산 과정

1. 용해 및 유지 용광로

| 순수한 알루미늄 잉곳은 철, 규소, 망간 및 마그네슘과 같은 모합금을 통해 다른 원소와 용융 및 합금화됩니다. 재료를 분석하고 조정하여 올바른 구성을 달성한 다음 가스를 제거하고 여과한 다음 주조 블록으로 옮겨 알루미늄 슬래브를 형성합니다. 그런 다음 슬래브 끝을 슬래브 톱으로 양쪽에서 톱질하고 스캘핑합니다. | |

2. 열간 압연 Mesta 1+2 스탠드 탠덤 밀

| 스캘핑된 슬래브는 예열로 내부에 배치되어 예열/균질화되고 열간 압연 공정을 위해 준비됩니다. 가열된 Slab은 1+2 Stand Tandem Mill에서 압연하기 전에 특정 두께를 얻기 위해 Hot Resersing Mill을 통해 여러 번 열간 압연 및 전진합니다. 완제품은 추가 공정을 위한 열간 압연 코일 및 판재입니다. | |

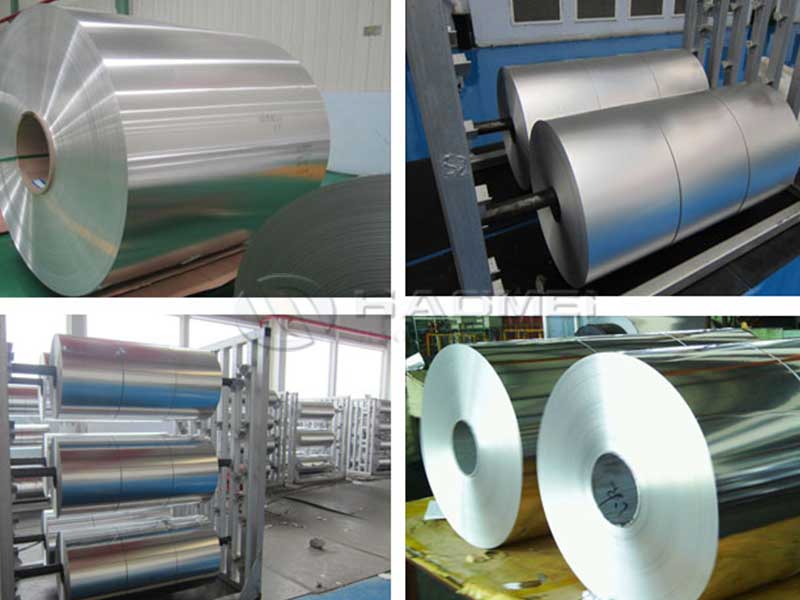

3. 냉간 압연 데이비 기계

|

그런 다음 열간 압연 코일은 냉간 압연기에서 고객이 요구하는 두께로 가공되고 필요한 템퍼/강도를 달성하기 위해 어닐링로에서 추가 처리됩니다. 냉간 압연기 기계에는 자동 게이지 제어(AGC) 및 자동 평탄도 제어(AFC)가 장착되어 있어 엄격한 전 세계 표준을 충족하는 데 필요한 가장 근접한 공차를 생성할 수 있습니다. |

4. 온라인 담금질

| 그런 다음 열간 압연 코일은 냉간 압연기에서 고객이 요구하는 두께로 가공되고 필요한 템퍼/강도를 달성하기 위해 어닐링로에서 추가 처리됩니다. 냉간 압연기 기계에는 자동 게이지 제어(AGC) 및 자동 평탄도 제어(AFC)가 장착되어 엄격한 세계 표준을 충족하는 데 필요한 가장 근접한 공차를 생성할 수 있습니다. | |

5. 교정기

|

냉간 압연 코일은 다음과 같은 고객의 요구 사항에 따라 추가 처리를 위해 마무리 부서에서 처리됩니다.

- 최종 Sheet 제품의 길이 Line 절단 전 소재의 평탄도 향상을 위한 Tension Leveling.

- 포일 스톡, 스플릿 코일 및 서클 블랭크용 사이드 트리밍.

- 엠보싱 코일 또는 시트의 엠보싱 및 루핑 제품의 롤 포밍.

|

|

6. 스트레칭 머신

| 알루미늄 호일은 고객이 요구하는 특정 성질 및 기계적 특성에 도달하기 위해 열처리를 통해 Annealing Furnace에 배치됩니다. | |

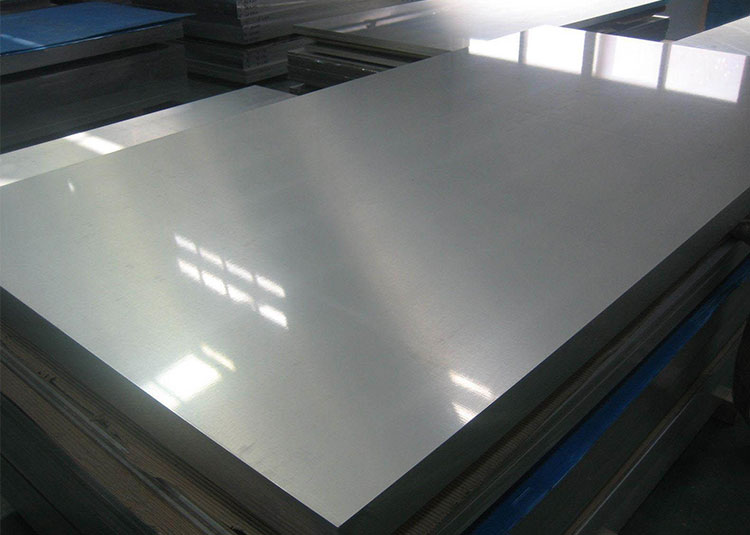

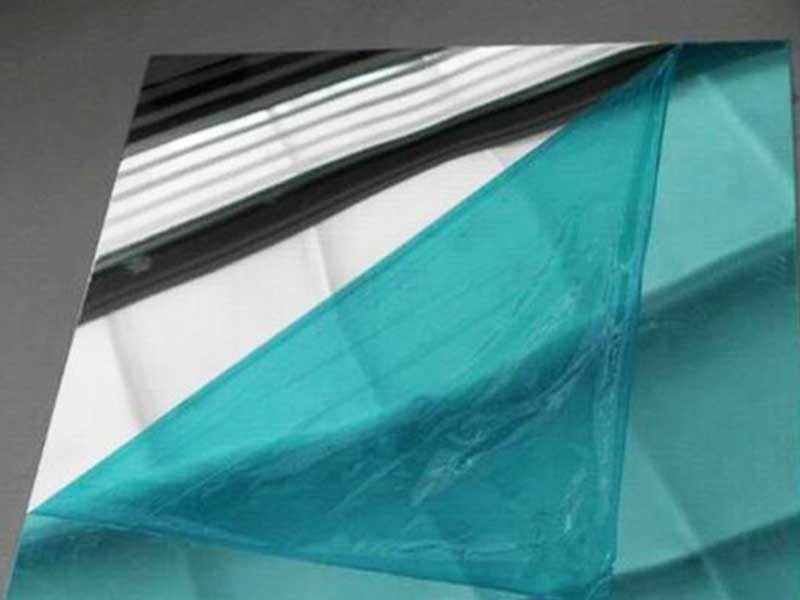

7. 연마 및 필름 처리 절차

|

완성된 알루미늄 판에는 밀 마감 표면만 있으므로 연마된 표면은 다음과 같이 생산되어야 합니다.

고객의 요구 사항입니다. 이 플레이트는 먼저 변속기 샤프트에 놓인 다음 광택 처리된 기계로 보내져 광택 처리됩니다.

그리고 필름 커버리지 기계는 연마된 기계와 함께 끝에 결합됩니다. 따라서 필름 커버리지는 플레이트 연마 후 동시에 수행됩니다.

|

|

---> 알루미늄 원에 펀치

|

알루미늄 스트립의 열간 압연 품질 또는 냉간 압연 품질은 고객의 요구 사항에 따라 다양한 종류의 직경 디스크를 생산하기 위해 다른 금형으로 펀칭 헤드를 얻는 펀칭기로 컨베이어에 의해 전송됩니다. |

|

길이로 자르기 ---> 알루미늄 코일 스트립

냉간 압연 코일은 다음과 같은 고객의 요구 사항에 따라 추가 처리를 위해 마무리 부서에서 처리됩니다.

- 최종 Sheet 제품의 길이 Line 절단 전 소재의 평탄도 향상을 위한 Tension Leveling.

- 포일 스톡, 스플릿 코일 및 서클 블랭크용 사이드 트리밍.

- 엠보싱 코일 또는 시트의 엠보싱 및 루핑 제품의 롤 포밍.

---> 컬러 코팅 알루미늄 코일

| 페인트는 롤을 사용하여 적용됩니다. 모든 페인트 시스템은 응용 프로그램의 요구 사항에 맞게 조정됩니다. 코팅에는 장식용과 기능성의 두 가지 기본 유형이 있습니다. | |

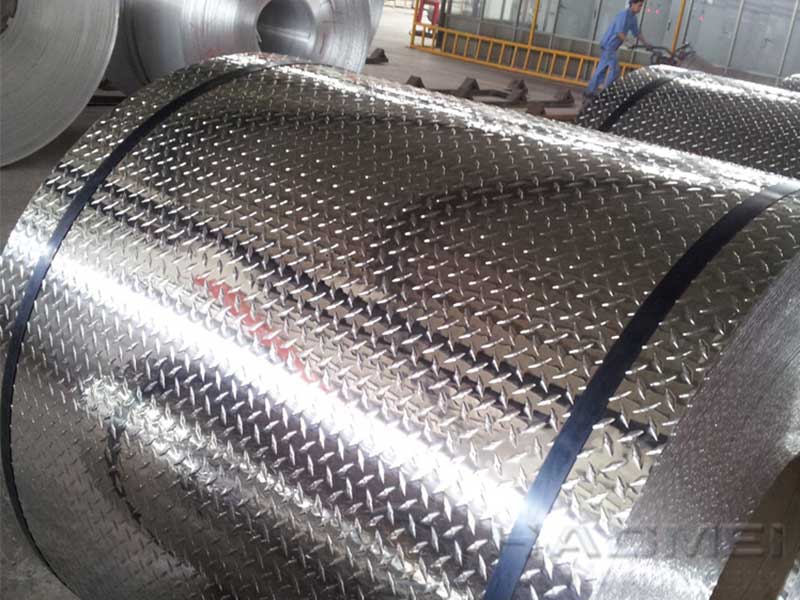

---> 치장 벽토 알루미늄 코일 시트 엠보싱 공정

---> 알루미늄 트레드 다이아몬드 플레이트 공정

---> 미러 알루미늄 시트

---> 알루미늄 블록